- Modèle : VK-TFS-005U

- Alimentation : AC220V 50/60HZ monophasé

- Consommation électrique : 2,6 kW

- Pression d'air de travail : 0,6 Mpa

- Pompe de remplissage : 5 jeux de pompes en céramique

- Matériau approprié : produits à base d'essence ou d'eau

- Matériau du tube approprié : PE (il faut d'abord recevoir des échantillons de tubes en bande pour le test de la machine)

- Plage de remplissage : 0,3-10 ml Précision de remplissage : ± 0,5 %

- Longueur de scellage max. : 140 mm Hauteur max. : 120 mm

- Capacité : 15-20 bandes de tubes/min

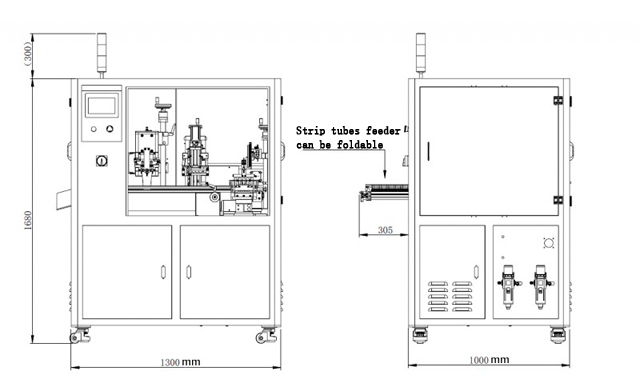

- Dimensions : 1300*1300*1950mm

- Taille de l'emballage : 1450*1350*1890mm

- Poids brut : 514 kg

- Code SH : 84223090

Les machines de scellage de tubes en plastique sont utilisées dans une ligne de production pour sceller hermétiquement des tubes en plastique contenant divers produits liquides ou en gel, notamment des ingrédients alimentaires, des cosmétiques, des colles et des crèmes et médicaments pharmaceutiques.

Les tubes en plastique sont scellés de différentes manières en fonction du type de matériau du tube et du produit qu'il contient. Les méthodes de scellage comprennent le scellage à air chaud, le scellage par ultrasons, le scellage par impulsion et le scellage à mâchoires chaudes.

Par exemple, les tubes composites sont fabriqués à partir d'une combinaison de matériaux fins en aluminium et en plastique superposés pour former un tube solide et flexible. Ces types de tubes sont couramment utilisés comme tubes de dentifrice, qui sont probablement les types de tubes les plus populaires achetés chaque jour par les consommateurs dans les magasins et les supermarchés.

Paramètres de base

- Modèle : VK-TFS-005U

- Alimentation : AC220V 50/60HZ monophasé

- Puissance: 2,6 kW

- Pression d'air de travail : 0,6 Mpa

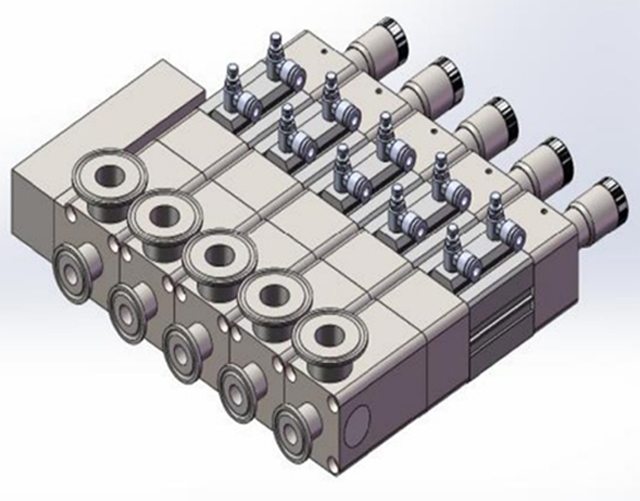

- Pompe de remplissage : 5 jeux de pompes en céramique

- Matériau approprié : produits à base d'essence ou d'eau

- Matériau du tube approprié : PE (il faut d'abord recevoir des échantillons de tubes en bande pour le test de la machine)

- Plage de remplissage : 0,3-10 ml

- Précision de remplissage : ±0,5 %

- Longueur de scellage max. : 140 mm

- Hauteur max. : 120 mm

- Capacité : 15-20 bandes de tubes/min

- Dimensions : 1300*1300*1950mm

- Taille de l'emballage : 1450*1350*1890mm

- Poids brut : 514 kg

- Code SH : 84223090

- Corps de la machine : acier inoxydable 304#

Le processus de remplissage et de scellage des tubes

Les tubes vides sont transportés vers une machine de remplissage de tubes ouverts et conservés dans une trémie pour une alimentation automatique dans la machine de remplissage. Dans certains cas, les tubes ouverts peuvent être ajoutés manuellement aux machines de remplissage pour des séries plus petites et la production d'échantillons de test. Certaines lignes de production utilisent des machines robotisées à grande vitesse pour charger les tubes dans les godets de la machine de remplissage.

Une fois qu'un tube est placé à la verticale avec son extrémité ouverte vers le haut dans un palet, une buse est abaissée dans l'extrémité ouverte du tube pour souffler de l'air ionisé dans le tube afin d'éliminer les débris, qui sont ensuite éliminés par aspiration.

Le tube est alors prêt à être rempli et une buse descendra dans l'extrémité ouverte du tube pour distribuer le produit proprement, en se maintenant juste au niveau du produit dans le tube pour éviter tout contact avec le produit et pour garder la zone d'étanchéité du tube propre et exempte de toute éclaboussure de produit.

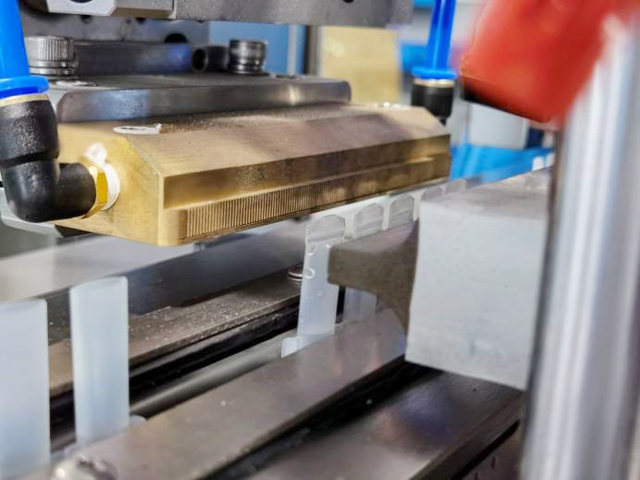

Une fois le tube rempli de la quantité appropriée de produit, il sera déplacé vers une machine de scellage de tubes en plastique où de l'air chaud est soigneusement soufflé autour de l'extrémité ouverte du tube pour ramollir le plastique.

Le tube sera ensuite scellé, les mâchoires de scellage serrant ensemble les parois en plastique chaudes du tube. Comme l'extrémité du tube a été réchauffée par de l'air chaud, les deux parois se souderont ensemble, maintenant les deux côtés ensemble et scellant le tube fermé.

Les mâchoires de scellage à chaud peuvent souvent être équipées de tampons de caractères interchangeables pour imprimer un code de lot, une date de création ou une date d'utilisation/d'expiration dans le joint en plastique serti.

Le tube sera ensuite découpé, l'excédent de plastique étant retiré du joint pour laisser au tube un aspect esthétique et une finition soignée. Les tubes finis peuvent ensuite être inspectés avant d'être emballés dans un autre emballage, comme des boîtes ou des emballages de marque.

Parties principales:

Écran tactile : WEINVIEW, Chine Taiwan

Interrupteur photoélectrique : Omron, Japon

PLC de la machine : Mitsubishi Japon

Pompes en céramique à écran tactile et PLC : Coolmay Chine

Servomoteur et pilote : Lichuan Chine

Moteur pas à pas et pilote : Leadshine China

Cylindre et électrovanne : AirTac TaiWan

Caractéristiques

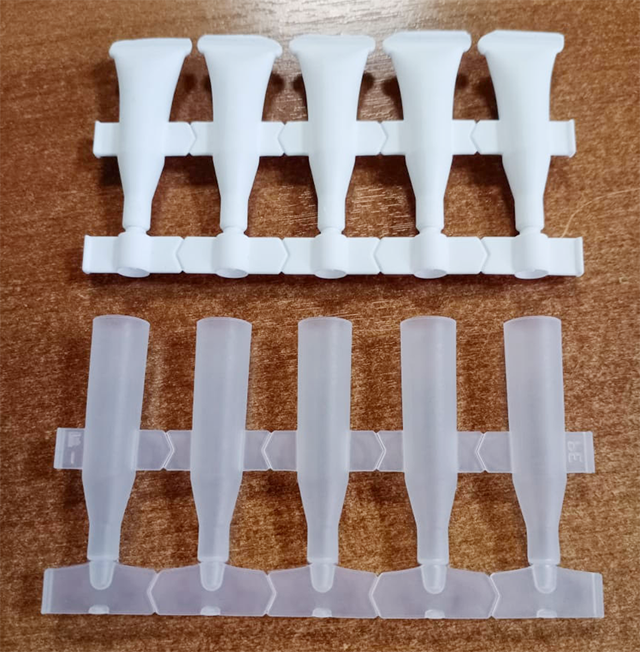

- La machine est spécialement conçue pour les tubes 5 en 1, adaptée à la production en série de tubes 5 en 1.

- Alimentation manuelle des tubes, remplissage automatique, scellage, coupe des extrémités.

- Adopte la technologie de scellage par ultrasons, pas besoin de temps de préchauffage, scellage plus stable et soigné, aucune distorsion et faible taux de rejet inférieur à 1%.

- Recherche et développement indépendants pour le boîtier de commande électrique de suivi automatique par ultrasons numériques, pas besoin de régler manuellement la fréquence, avec fonction de compensation automatique de puissance, évitant la réduction de puissance après une utilisation prolongée. Possibilité de régler librement la puissance en fonction du matériau et de la taille du tube, taux de panne stable et minimal, durée de vie prolongée par rapport au boîtier électrique normal.

- PLC avec système de contrôle à écran tactile, offrant une expérience d'utilisation conviviale.

- Fabriqué en acier inoxydable 304, résistance aux acides et aux alcalis, résistance à la corrosion.

- Équipé en standard d'un système de remplissage à pompe péristaltique, d'un remplissage de haute précision et adapté au remplissage de liquide.

- Pas de tube, pas de remplissage, pas de tube, pas de fonction d'étanchéité, réduisant ainsi les pertes de machine et de moule.

- Le système d'indexation à cames peut positionner avec précision six postes de travail.

Échantillons

Comment fonctionne le soudage par ultrasons (scellage) ?

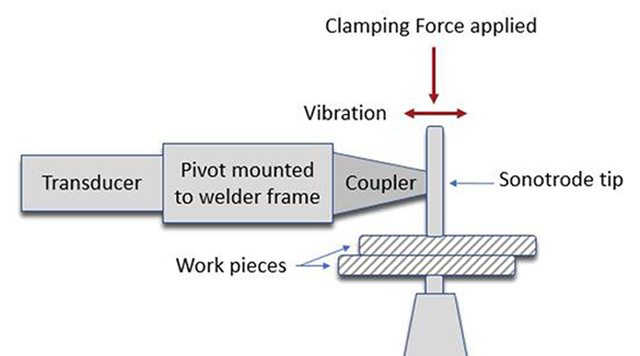

Le soudage par ultrasons est un procédé utilisé pour assembler deux pièces en plastique afin de former un ensemble solide et fini. Le procédé repose sur la génération de vibrations à haute fréquence (ultrasons) appliquées aux pièces via un klaxon. Le soudage se produit lorsque les vibrations sont absorbées dans l'interface entre les deux pièces, générant des frottements et provoquant la fusion du plastique. Les vibrations ultrasoniques sont générées par une série de composants, notamment l'alimentation électrique, le convertisseur, le booster et le klaxon, qui transmet finalement la vibration mécanique aux pièces.

Le rôle de l'alimentation est de convertir la tension secteur entrante (à 50 ou 60 Hz) en une nouvelle fréquence. Cette énergie électrique est ensuite envoyée au convertisseur qui, comme son nom l'indique, convertit l'énergie électrique en vibrations mécaniques. Le convertisseur est constitué de disques en céramique piézoélectrique, qui se dilatent et se contractent au rythme de l'énergie électrique fournie. L'amplitude des vibrations est appelée amplitude, un terme qui devient très important lors de la spécification d'un système à ultrasons pour une application donnée. Les vibrations sont ensuite transmises par le booster, qui augmente généralement l'amplitude d'un multiple prédéterminé, également appelé gain. Enfin, l'amplitude de sortie du booster est transmise par le pavillon, où elle peut ensuite être délivrée aux pièces en plastique. La combinaison du convertisseur, du booster et du pavillon est communément appelée la pile ultrasonique.

Pour transmettre les vibrations aux pièces, la pile est placée dans un actionneur, un système mécanique qui applique l’élément critique suivant du soudage par ultrasons : la force. L’actionneur peut être constitué d’un vérin pneumatique ou d’un autre moyen d’actionnement pour entraîner la pile jusqu’à la pièce. Les actionneurs contiennent souvent d’autres capteurs et dispositifs, tels que des encodeurs linéaires ou des cellules de charge, pour fournir un retour d’information pendant le soudage. L’actionneur entraîne la corne jusqu’à la pièce et applique une force jusqu’à ce qu’une force de déclenchement soit atteinte ; à ce stade, les ultrasons sont appliqués. Les vibrations sont ensuite transmises aux pièces, où elles se concentrent sur un cordon triangulaire de matériau – appelé « directeur d’énergie » – qui peut être considéré comme un matériau fondu sacrificiel dans le joint de soudure. Une fois le matériau fondu, les vibrations ultrasoniques sont interrompues et l’actionneur continue d’exercer une pression jusqu’à ce que le plastique soit solidifié et qu’une liaison solide soit formée. L’ensemble du processus de soudage, du début à la fin, est généralement terminé en une à deux secondes.

Comme mentionné précédemment, l'un des éléments les plus importants du soudage par ultrasons est l'amplitude (vibrations) fournie par la pile. La raison en est que certains plastiques nécessitent une plus grande amplitude pour se souder que d'autres. Les polymères amorphes (ABS, polycarbonate, polystyrène) ont tendance à nécessiter une faible amplitude, tandis que les semi-cristallins (nylon, polypropylène) nécessitent une amplitude nettement plus grande pour se souder.

Un ingénieur d’application expérimenté peut toujours travailler pour déterminer la fréquence appropriée et la sélection d’outillage pour un assemblage et un type de matériau donnés.

Le soudage par ultrasons est une méthode d'assemblage largement acceptée dans l'industrie des plastiques pour une variété d'applications d'assemblage de composants sur tous les principaux marchés : médical, B&CE, automobile, électroménager, non-tissés, emballage, etc. Les avantages du soudage par ultrasons comprennent un temps de cycle court, des liaisons à haute résistance et l'élimination des consommables (c'est-à-dire des adhésifs). Pour déterminer si le soudage par ultrasons est adapté à une application, il est préférable de consulter un ingénieur d'application expérimenté pour déterminer la méthode d'assemblage appropriée.